Comment stocker vos marchandises et entreposer vos machines ?

Le désordre peut s’installer très vite lorsqu’on ne prête pas attention aux systèmes de stockage des marchandises dans une entreprise. En effet, le flux des produits à vendre mélangé avec les stocks ainsi que les machines de production vont devenir ingérables si on ne choisit pas une méthode qui s’adapte à nos produits.

L’espace de stockage doit être facile d’accès et bien organisé pour pouvoir optimiser au maximum son exploitation. Quels sont donc les méthodes de stockage de marchandises et les systèmes utilisés pour entreposer les machines ?

Les différents types de méthodes pour stocker les marchandises

Un espace se doit d’être bien organisé pour que son exploitation soit pratique et opérationnelle. Pour y arriver, il faut prendre en compte la nature des produits, leur importance et leurs caractéristiques.

– La méthode de stockage ABC

Il s’agit d’une technique de gestion de stock qui va mettre de l’ordre dans un entrepôt par l’intermédiaire du classement des produits par leur degré d’importance. Ainsi, les marchandises seront catégorisées en 3 classes à savoir A, B et C.

Les marchandises qui sont dans la classe A sont celles qui ont le plus de valeur, pendant que la classe B renferme la valeur moyenne et la classe C celles de moindre valeur.

Pour que la chaîne logistique soit efficace, il faut que la méthode de stockage suive certaines règles. Entre autres, les marchandises dans la classe A, les plus demandées doivent être placées dans les rayons qui sont au milieu de l’entrepôt. Celles qui sont dans la classe B ou C peuvent être sur le côté ou en arrière-plan.

Par la suite, les produits les plus importants doivent être placés le plus proche des entrées et des sorties. Ceci va permettre de diminuer les va-et-vient et va améliorer le flux de marchandises.

– Les méthodes de stockage LIFO et FIFO

Notons que l’acronyme FIFO signifie First In First Out. Ce qui veut dire « premier entré, premier sorti ». Le principe est de gérer le système de rayonnage de telle sorte que les marchandises arrivent d’un côté et sont prélevées de l’autre côté des rayons. Il s’agit donc d’une méthode qui respecte l’ordre d’arrivée des produits.

Ce qui rend ce système idéal pour gérer les produits comestibles. Pour avoir plus de rapidité, il est possible d’avoir une manutention en double accès c’est-à-dire que l’accès aux produits peut s’effectuer des deux côtés du rayon, à savoir l’entrée et la sortie.

Quant au système LIFO, le principe est tout le contraire de FIFO. Notons d’abord que LIFO veut dire Last In, First Out. Ainsi, les derniers arrivés sont les premiers à sortir.

Ce système est adapté pour les produits qui ne périssent pas et qui n’ont pas de date de limite de consommation. Il va permettre de limiter l’empilement des marchandises.

Les différents types de rayonnages dans les bâtiments de stockage

Le système de stockage par l’intermédiaire des rayonnages permet d’optimiser l’espace et d’exploiter chaque mètre carré disponible. Cependant, il existe plusieurs types de rayonnages en fonction des dimensions et des rotations des produits.

Le système est également choisi en fonction du type de bâtiment, si il est démontable comme les tentes industrielles ou un bâtiment en dur équipé logistiquement.

Ainsi, pour un stockage industriel, le choix va se faire entre le système à accès direct et le système compact en prenant en compte le nombre de références avec la quantité de produits pour chaque référence et la fréquence du flux.

– Le système de rayonnage à accès direct

Les rayonnages à accès direct bénéficient d’un accès facile car les produits de base ou les produits récupérés fréquemment sont placés dans les allées de travail. Sauf que, ce système va rapidement encombrer les rayons principaux en cas d’une gestion de stock non maitrisée.

Par ailleurs, ce type de système comprend trois catégories de rayonnages.

– Le rack à palettes qui peut être à simple ou à double profondeur : il s’agit d’un système de stockage pratique que ce soit pour un entrepôt de petite, de moyenne ou de grande taille. En effet, les racks à palettes peuvent s’adapter à n’importe quelle charge et à n’importe quel volume de produits.

– Le rayonnage qui est sur des bases mobiles : la mobilité est acquise par l’intermédiaire des rails. Aussi, les rayons sont équipés de moteurs avec un dispositif de contrôle pour sécuriser le déplacement des racks. Ce système est surtout employé dans les entrepôts frigorifiques.

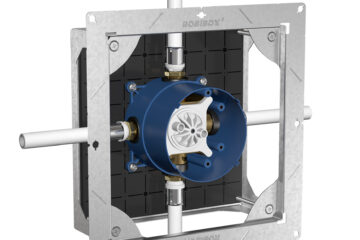

– Les rayonnages cantilever: il s’agit du système utilisé pour stocker les machines industrielles dans les grands bâtiments de stockage. En fait, les rayons sont composés de colonnes où des bras en porte à faux facilement emboitables se fixent pour pouvoir supporter le poids des charges importantes.

Ces derniers vont permettre aux rayons d’accueillir des tuyaux, des profilés en métal ou des machines surdimensionnés. Ce système est utilisé par les entreprises dans le secteur de l’automobile ou dans la fabrication des machines industrielles et des pièces détachées.

– Le système de rayonnage compact

Ce système de stockage va permettre de disposer d’une plus grande capacité de stockage par rapport au système à accès direct.

Ainsi, on peut distinguer le rayonnage drive-in ou drive-through qui consiste à introduire une allée dans les rayonnages pour permettre aux chariots élévateurs de déposer les charges. Ces allées comportent des rails pour faciliter le va-et-vient des machines.

Ensuite, il y a les rayonnages push-back qui consistent à incliner légèrement les canaux de stockage pour que le retrait des palettes se fasse par la gravité. En effet, la partie en avant est construite avec une hauteur plus faible.

D’autre part, le rayonnage avec le système Pallet Shuttle assure le chargement et le déchargement des palettes avec une navette motorisée. D’un autre côté, le rayonnage dynamique se caractérise par des canaux à rouleaux qui sont légèrement inclinés pour faciliter le déplacement des palettes. Même si celui-ci se fait suivant la gravité, la vitesse peut être contrôlée.

Enfin, il est possible d’automatiser les différents types de rayonnages par l’intermédiaire des transstockeurs. Il s’agit d’utiliser des navettes de transfert placées à chaque niveau de rayon pour augmenter la fréquence du flux des marchandises.